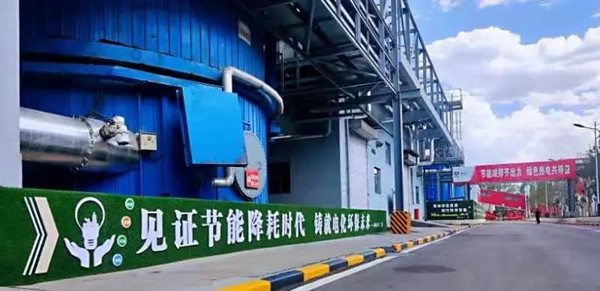

“全公司上下要牢固树立成本意识、效益意识,把开源节流、降本增效付诸实践,看到实效。”今年以来,神木煤化工电化公司牢固树立“过紧日子”思想,向全公司干部职工发出降本增效“冲锋令”。

人人打响“铁算盘”

“外委公司承包得花20万!咱自己为啥就不能焊这煤篦子?咱可以焊得更好!”

热电分厂的管理人员们也打起了“铁算盘”,他们组织检修人员一起将新钢板按尺寸归类摆放、仔细焊接,不仅为公司节省了近10万元,还提升了员工们的焊接技术。

“物资管理就像‘当家’过日子,大到各类设备,小到办公用品,只有严格控制各项支出,才能实现节约最大化。”该公司供应部负责人说道。因此,该公司通过引入“互联网+”采购模式,建立物资超市运行系统,解决了以往库存物资积压、计划重复报批等诸多造成浪费和制约生产运行的问题。

该公司全体职工从节约一度电、一滴水、一粒米、一张纸、一升油开始,增强自我节约意识。将“算账”意识贯穿到生产经营工作的全过程,在经营管理、物资采购、生产运行、设备改造、科技创新等方面“下猛药”“做细活”。本是对外承包的冷却塔淤泥、煤篦子、主干道路灯、闲置废弃电梯,他们自己清理、自己焊接、自己安装、自己维修,全部将成本控制责任落实到最小单元,努力实现资金的良性循环,以精细化管理“降支出、增效益”。

“下岗”废品再“上岗”

走进电石分厂冷却车间,滚滚热气扑面而来,电石液出炉时温度高达1700-1800℃,采用自然冷却降温,大量热能流失到空气中。空压机运行产生的热能经水冷后大部分也排入空气中。放任这些“多余”热量游离不定,是一种浪费。公司开展技术研究,将冬季空压机运行后的高温油通过余热回收进行供热采暖,电石余热回收的热量作为热源供兰炭烘干使用,该项目预计年可节约标煤约1070tce,降本约110万元。另外,公司污水处理项目经处理达标后的中水,被用作全厂绿化灌溉和生产系统循环冷却水的补充水源,可节约公司生产、生活常规水资源用水12.8万吨/年;氮气回收改造项目一方面将利旧原有的部分氮气管道,另一方面每小时可节约氮气约1440m³,每年可带来综合效益188万元;空冷岛提效技改项目,是电化公司充分利用已被淘汰的原25MW机组的循环水系统,配备2台表面式凝汽器改造完成,该项目预计年可节约标煤5000吨以上。

正是这样“全员皆兵”,把该修补“整容”的“整容”、该“动手术”的“动手术”,将有价值的物品进行修复再利用,才有效降低了各类费用的支出。降本增效,重在落实,贵在坚持。神木煤化工电化公司将一点一滴深挖掘,一分一厘巧增效,在生产运营、物资采购、后勤保障等方面不断改革创新,最大限度节能降耗、降本增效,全力推动企业高质量发展。

陕煤集团

陕煤集团 神木煤化工

神木煤化工 神木电化

神木电化