对于企业来说,“降本增效”是永恒不变的主题,对于还处于亏损状态的电化公司尤其急迫、重要。为了贯彻7月份电石生产专题会和扭亏增盈方案推进会的会议精神,电化公司电石分厂全体员工,牢固树立“降本就是增效,低成本就是竞争力”意识,全力将降本增效落实到实际工作中,在“降成本、补短板”上动脑筋、想办法、下功夫。

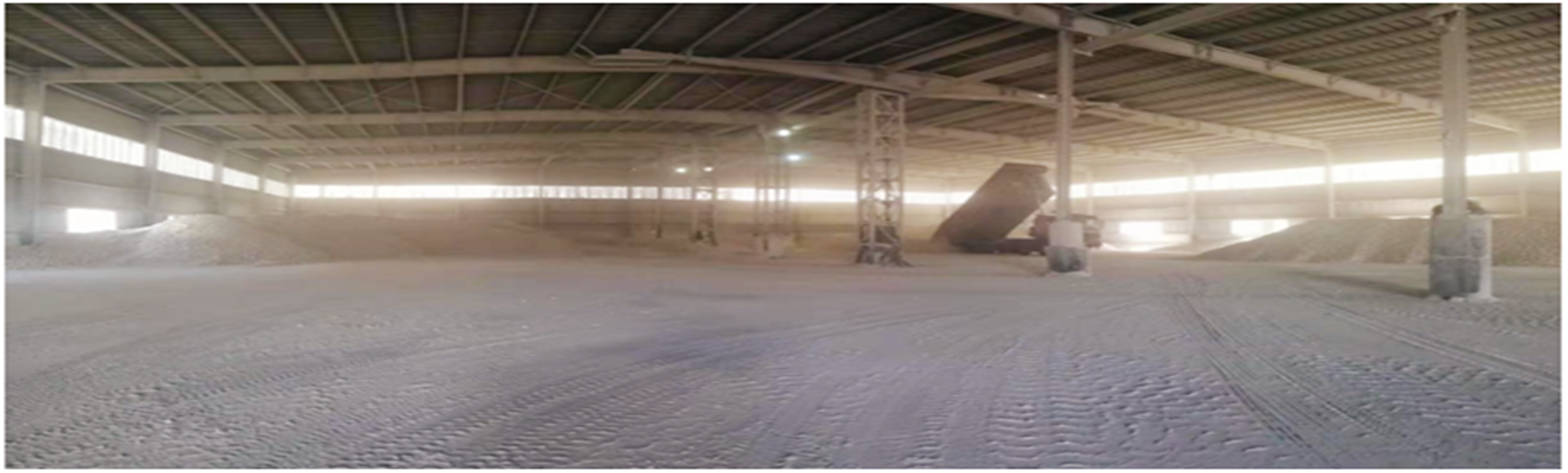

掺配小料、分类堆放,在原料结构上动脑筋。结合兰炭小料在价格上较中料便宜120元左右的市场情况,分厂经过调研、对标学习,同时结合历年来的生产经验,从8月1日开始,在稳定炉况的前提下将小料按30%比例与中料掺拌使用,每天为公司节约3万元的成本费用。8月17日起,又针对不同白灰厂家的白灰质量差异进行分类堆放,根据电石炉炉况选用不同厂家的白灰投入使用。电石炉三个工段全部实现使用固定客户原料,原料对生产的影响大幅降低,炉况得到了极大稳定,为提升负荷创造了条件。

严控指标、细化管理,在原料管理上想办法。为保证原料入厂质量和数量满足日常生产需求,分厂严格控制白灰、兰炭质量,从收料、储存到使用各环节设定专人管控,层层把关,从而避免料面板结,稳定炉况。协同采购供应部、质量监督检验部等职能部门,规范了原料取样、制样、化验及反馈流程,建立了内部对样机制,堵塞各种管理漏洞,确保原料从采购到入炉的全程管控有效。

树立标杆、比学赶超,在生产管理上下功夫。树立产量、消耗领先的5#电石炉为内部标杆,实行内部横向对标。结合对5#电石炉技术攻关的显著成效,增加电极入炉深度,及时掌握原材料质量变化,调整炉料配比,降低炉气温度,减少停电次数,提升电石炉负荷。截止8月底,电石炉热样发气量由7月份的292 L/kg上升至299 L/kg,电石炉负荷由7月份20MW升高至25MW,日产量也稳步提升至1200吨,分厂稳产初见成效,员工对工作充满了斗志与信心。

随着生产的稳定,电石分厂适时将对标工作、班组精益培训深度融入日常生产经营工作,员工工作作风、精神风貌也出现了可喜的变化,进一步坚定了扭亏脱困的信心,靠自己改变电化困局已成为广大员工的共识!“宝剑锋从磨砺出,梅花香自苦寒来”,电石分厂降本增效工作正是电化公司当前扭亏脱困工作的缩影。相信电化公司一定能走出短暂的经营困局,打赢扭亏脱困攻坚战,创造企业美好的发展前景。

陕煤集团

陕煤集团 神木煤化工

神木煤化工 神木电化

神木电化